Titelthema

Bei der Bemessung seiner VSG-Scheiben mit Zwischenfolien aus PVB darf der Fachmann bis dato einen günstig wirkenden Schubverbund nicht berücksichtigen. Der Markt bietet bauaufsichtliche Zulassungen für VSG mit Zwischenschichten, mit denen Verarbeiter den günstigen Effekt nutzen.

Klassische Verbundsicherheitsgläser bestehen aus mindestens zwei monolithischen Glasscheiben, die mithilfe von ein- oder mehrlagigen Polyvinyl-Butyral-(PVB-) Folien im Autoklaven unter Druck- sowie Temperatureinwirkung zu einem Verbund laminiert werden. Zum statischen Nachweis für solche Scheiben dürfen Verarbeiter bislang einen günstig wirkenden Schubverbund überhaupt nicht, müssen einen ggf. ungünstig wirkenden Verbund dagegen aber vollständig ansetzen. Der Hintergrund ist, dass das Tragverhalten solch laminierter Werkstoffe nur unzureichend verallgemeinernd beschreibbar ist. Insbesondere das Fließen des Werkstoffs PVB bei höheren Temperaturen sowie unter anhaltender Lasteinwirkung ist problematisch. Die nachfolgenden Informationen zeigen, dass Anwender selbst mit den klassischen Rechenansätzen und einem neuartigen Verbundwerkstoff sehr große Lastreserven erschließen.

Verbundwerkstoffe

Bei Verbundwerkstoffen wie Verbundsicherheitsglas (VSG) kommt für den Experten ein Vorgehen wie bei monolithischen Bauteilen zunächst nicht infrage. So gilt es, und hier soll sich die Betrachtung auf kontinuierliche Verbünde beschränken, zunächst zu unterscheiden, in welcher Art die Einzelquerschnitte bei einer mechanischen Beanspruchung zusammenwirken. Der Fachmann unterscheidet zwischen

- einem starren Verbund (rein elastisch): identisches Materialverhalten bei den Werkstoffen der Einzelquerschnitte sowie des Verbundmaterials; das Bauteil verhält sich insgesamt wie ein monolithischer Körper (Bild oben li.)

- einem losen Verbund (rein viskos): keinerlei gegenseitige Beeinflussung der Einzelquerschnitte (Bild oben Mitte); jedes Teil trägt hierbei einen solchen Teil der Last ab, dass sich eine identische Verformung ergibt – folglich werden für den statischen Nachweis die jeweiligen Lastanteile im Verhältnis der Einzelsteifigkeiten aufgeteilt

Jedoch ist weder die eine noch die andere Form bei VSG in der Praxis erkennbar. In der Realität stellt sich nämlich ein viskos-elastisches Materialverhalten ein, das eigentlich keine Mischform, sondern vielmehr eine Sonderform des starren Verbunds ist. Hierbei bildet sich die Verbundzone mehr oder weniger schubweich aus (Bild oben re.). In der Verbundzone tritt zwar eine Verzerrung auf, so dass der Gesamtquerschnitt insgesamt nicht mehr eben bleibt; in der Annahme einer unverändert vorliegenden linearen Spannungs-Dehnungs-Beziehung indes bleibt die geradlinige Verteilung der Spannungen auf die Einzelquerschnitte erhalten. Die Verbundsicherheitsgläser bestehen nach deutscher Bauregelliste aus zwei, teilweise aus drei oder mehr monolithischen Glasscheiben und aus dazwischenliegenden Folien aus PVB, deren Dicke oftmals ein ganzzahlig Vielfaches von 0,38 Millimeter beträgt.

VSG im Baurecht

Diese Glaspakete laminiert der Hersteller in einem Autoklaven unter Einwirkung von Druck und Wärme zu einer Scheibe. Die besondere Sicherheitseigenschaft von VSG basiert sowohl auf der ausgeprägten Reißfestigkeit (mindestens 20 N/mm² bei 23 Grad Celsius) und Elastizität (Bruchdehnung mindestens 250 Prozent bei 23 Grad Celsius) der PVB-Folie als auch auf der sehr guten Anhaftung der Folie an der Glasoberfläche.

Zwar bricht das Glas bei übermäßiger Beanspruchung dennoch, freilich mindert das Anhaften der Bruchstücke die Verletzungsgefahr durch scharfkantige Splitter und bietet bei ausreichender Randeinspannung selbst im Überkopfbereich ausreichend Resttragfähigkeit. Dabei nimmt mit zunehmender Dicke der Einzelscheibe ausschließlich die Anbruchfestigkeit zu, wohingegen mit ansteigender Foliendicke die Resttragfähigkeit, also die Durchbruchfestigkeit der Glasscheibe wächst. Während der Werkstoff Glas über einen breiten Temperaturbereich eine hinreichend konstante Elastizität sowie Biegezugfestigkeit aufweist, gehen Techniker bei dem Werkstoff PVB von mit der Temperatur stark variierenden Eigenschaften aus: Die Gebrauchseigenschaften stellen sich hierbei bei Temperaturen zwischen 20 und 60 Grad Celsius ein; ist es kälter, ist die Folie sehr steif, bei mehr als 60 Grad Celsius ist sie extrem weich. Außerdem sollte der Anwender die Eigenschaft bedenken, dass VSG bei Temperaturen von mehr als zirka 80 Grad Celsius oder bei besonderer Witterungsbeanspruchung zur Delamination neigt, d.h. dass sich einzelne Glasscheiben dann sogar von der Folie ablösen können.

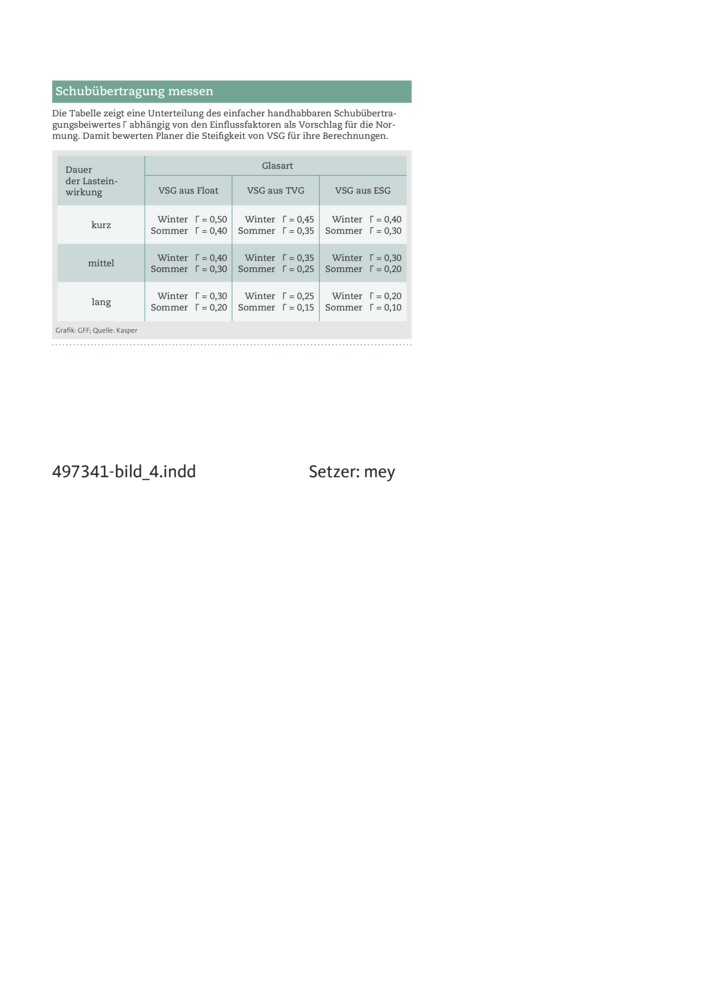

Abgesehen von der Temperatur übt ebenfalls die Dauer der Lasteinwirkung einen gewissen Einfluss auf die Verbundwirkung aus. So kann sich bei über längere Zeit einwirkenden Lasten, wie sie beispielsweise das Eigengewicht einer Überkopfverglasung verursacht, ein Fließen der PVB-Folie einstellen, welches einerseits die Verbundwirkung reduziert und andererseits eine Art plastischer Verformung der VSG-Scheibe verursacht. Aufgrund der speziellen Materialeigenschaften sind Statiker u.a. durch die Technische Regel für linienförmig gelagerte Verglasungen (TRLV) zu sehr konservativen Ansätzen genötigt. Sie dürfen bei ihren Nachweisen z.B. einen im Fall von horizontaler Einfachverglasung positiv wirkenden Schubverbund nicht ansetzen. Bei Klimalasten müssen sie z.B. bei vertikalen Isolierverglasungen einen negativ wirkenden Verbund vollständig ansetzen.

Schubübertragungsbeiwert

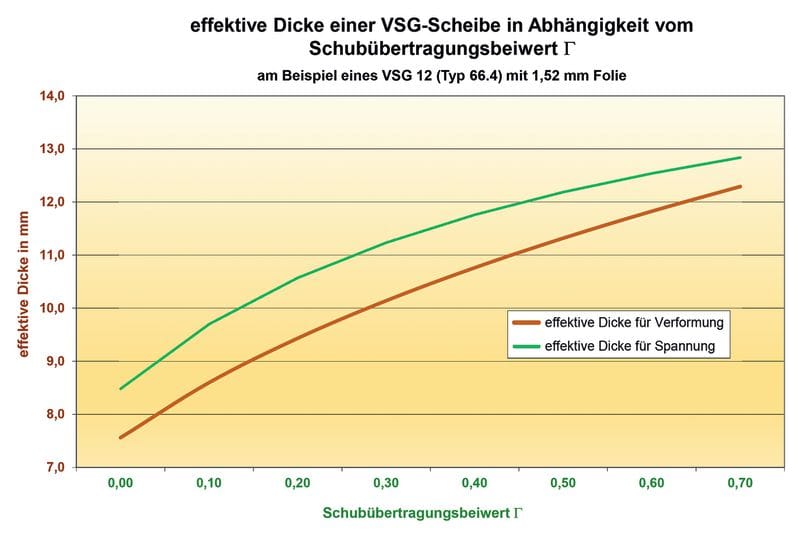

Um die statische Berechnung von Verbundscheiben auf von monolithischen Glasscheiben bekannte Modelle zurückzuführen, bietet sich die Verwendung einer Hilfsgröße, der so genannten effektiven Dicke einer Verbundglasscheibe, an. Dieser ersatzweise verwendete Wert gibt an, welche Dicke eine monolithische Glasscheibe theoretisch haben müsste, um bei gleicher Beanspruchung dieselben Werte für Durchbiegung und Spannung zu erreichen.

Dazu ist die Verbundwirkung mithilfe eines so genannten Schubübertragungsbeiwerts G beschrieben. Mit Blick auf das erste Bild im Beitrag entsprächen G = 1 dem vollen Verbund (li.), G = 0 dem idealen losen Verbund (Mitte) sowie die Werte dazwischen dem realistischen Verbundverhalten mit 0 < dx < dx1 + dx2 (re.). Es ergeben sich wohlgemerkt für die effektive Dicke bei Nachweisen hinsichtlich Durchbiegung beziehungsweise Spannung unterschiedliche Werte, da ja auch die tatsächlichen Widerstands- und Trägheitsmomente prismatischer Körper in einer unterschiedlichen Potenz von der Dicke abhängen. Entsprechend der Definition von VSG gemäß Bauregelliste bestehen aktuell die meisten Zwischenlagen aus Polyvinylbutyral (PVB). Einen wachsenden Anteil gewinnen in der Bundesrepublik die SentryGlas-Zwischenlagen von DuPont. Diese neue, ursprünglich für Verglasungen in wirbelsturmgefährdeten Regionen entwickelte Zwischenlage ist etwa um das 100-Fache steifer als PVB und das Fünffache reißfester, als dies für PVB-Folien gleicher Dicke anzusetzen ist.

Zwischenlage mit hoher Reißfestigkeit

Daraus ergeben sich eine erheblich höhere Belastbarkeit der Glaslaminate oder – bei gleicher Belastung – die Möglichkeit zur Dicken- und damit Massenreduktion, ohne an Sicherheit zu verlieren.

Dies bietet Architekten und Bauherren interessante Perspektiven. Dabei sind der Kreativität kaum Grenzen gesetzt, denn die Verarbeitungseigenschaften der neuen Zwischenlage erlauben theoretisch unlimitierte Abmessungen bei den Glaselementen, sofern diese die verfügbaren Autoklaven aufnehmen. Und seine nachhaltig hohe und kristallklare Transparenz, der fast vollständige Schutz vor Vergilben sowie die sehr gute Kantenstabilität selbst unter extremen Wetterbedingungen machen SentryGlas in allen Bereichen der Architektur interessant für denkbare Innen- und Außenanwendungen.

Die Steifigkeit von SentryGlas ist so hoch, dass sich eine nahezu perfekte Lastübertragung zwischen den Glasscheiben ergibt. Der Schubübertragungsbeiwert ist bei Temperaturen von weniger als 40 Grad Celsius besser als 0,80. Erst bei Temperaturen ab 50 Grad Celsius liegt der Wert bei zirka 0,50, oberhalb von 60 Grad Celsius beträgt er zirka 0,30. Der Tragfähigkeitsgewinn gilt nicht nur für einen weiten Temperaturbereich, sondern selbst unter Langzeit-Gesichtspunkten.

Statischer Nutzen

Dadurch ermöglicht SentryGlas belastbare Glaslaminate mit einem sehr guten Verhältnis von Festigkeit zu Gewicht, z.B. in Überkopfverglasungen mit Sonnenschutz. Eine baurechtliche Regelung fehlt bislang, die bereits erteilten bauaufsichtlichen Zulassungen (z.B. die Z-70.3-175: Verbundsicherheitsglas Glascobond mit Schubverbund der Firma Seele Sedak in Gersthofen) basieren auf wenig praxisfreundlichen Berechnungsmodellen zum nach Last- und Einbausituation variierenden Schubmodul G, welche sich erst mit aufwändiger FEM-Berechnung anwenden lassen. Im Unterschied zu VSG-Laminaten mit PVB-Folie ergeben sich interessante Möglichkeiten:

- zur Dicken- und Gewichtsreduktion, die meist im Bereich von einer bis zwei Standard-Glasdicken liegt

- zur Verwendung größerer Glasscheiben bei ansonsten identischer Belastung

- zur Verringerung der Zahl der Glashalter im Fall von punktgehaltenen Verglasungen

Für den Anwender ermöglicht dies nicht nur eine potenzielle Kostensenkung, interessant ist oft zudem die Verringerung des Gewichts der Verglasung, was vor allem unter Montagegesichtspunkten Vorteile bringt.